Organize bir malzeme akışı ve iyi yapılandırılmış planlama

Yaklaşık 40 otomatik küçük parça sistemi, yaklaşık 200 kontrol kabini, 3.000'den fazla motor ve 14.000'den fazla sensör / aktüatör içeren dört tamamen yeni depo sahası, büyük bir elektrik planlama projesinin temel özelliklerinden sadece birkaçıdır.

Yaklaşık 40 otomatik küçük parça sistemi, yaklaşık 200 kontrol kabini, 3.000'den fazla motor ve 14.000'den fazla sensör / aktüatör içeren tamamen yeni dört depo alanı: Siemens Process Industries and Drives Bölümü'nün bir Aşağı Bavyera otomotiv üreticisi için başarıyla tamamladığı büyük bir elektrik planlama projesinin temel özelliklerinden bazıları. Bu başarıda yer alan EPLAN Electric P8 ve EEC One - ve tasarım prosedürlerinin yüksek düzeyde yapılandırılmış otomasyonu ve standardizasyonu. Bir araç binlerce küçük parçadan oluşur. Motor blokları, karoser elemanları ve koltuklar gibi parçalar büyüktür, ancak çoğu nispeten küçüktür. Kollar, lambalar ve bağlantı elemanları gibi tüm küçük parçaların montaj sürecinde doğru yere gelmesini sağlamak, üreticiler ve tedarikçiler için büyük bir lojistik zorluktur. Bu nedenle her fabrika, parçaların tam sıraya göre depolanabildiği, alınabildiği ve erişilebildiği en az bir otomatik küçük parça sistemi ile donatılmıştır.

4 konumda gelişmiş depolama otomasyonu

Aşağı Bavyeralı bir otomotiv üreticisi, üretim lojistiğini yeniden düzenledi ve toplamda yaklaşık 40 otomatikleştirilmiş küçük parça sistemi kullanarak 4 tesisteki küçük parça depolama tesislerini işletmeye başladı. Her şantiyede yaklaşık 2.000 konteyner deposu bulunur ve her biri saat başı küçük parçalar alır. Her sahanın manuel paletten boşaltma ve toplama için bir ön depolama bölgesi vardır. Üretimin gerektirdiği parçalar, çekici tren arabalarına yüklenir (Şekil 1). Bu, organize ve verimli bir malzeme akışı sağlar. Dört tesisin her biri benzer şekilde inşa edilmiştir ancak her biri farklı özelliklere sahiptir. Bunlar, Siemens "Proses Endüstrileri ve Sürücüler Bölümü" tarafından tasarlandı, inşa edildi ve devreye alındı - bu, Stuttgart'ta bulunan elektrik mühendisliği tasarım şirketi için büyük ama tipik bir projeydi. Takım lideri ve mühendis Jürgen Göhringer: "10.000'den fazla tasarım saatini gerektiren projelerde çalışma deneyimimiz var". Yaklaşık 20 elektrik tasarımcısı, yüksek performanslı ECAD araçlarını kullanıyor ve süreçlerin otomasyonu ve standardizasyonuna yüksek bir değer veriyorlar: "Bu, çok fazla hazırlık çabası gerektiriyor. Ancak çabaya değer çünkü genel planlama sürelerini kısaltıyor"

200'den fazla kontrol kabini

Planlamanın sonucu etkileyici rakamlara sahip. Tam proje, 200'den fazla kontrol kabini ve 3.000'den fazla motor ve 14.000 sensör ve aktüatörün etkinleştirilmesini içermektedir. Aşağı Bavyera otomotiv üreticisi Dingolfing tesisinde bulunan otomatik küçük parçalı sistemlerin en büyüğü için, yaklaşık 1.000 motor ve 6.000 sensörün kontrolünü içeren 100'den fazla kabin tasarlandı. Simatic ET200Pro çevre modülünden yaklaşık 900 giriş ve çıkış düzeneği (Şekil 2), Simatic S7 319F'den aktüatörler, sensörler ve arıza korumalı kontrol arasında Profinet saha iletişimi sağlar.

İlk adım: standardizasyon

Müşteri ile çalışmanın ilk adımı standardizasyonla ilgiliydi. Siemens elektrik tasarımcısı Martin Fritz: "Tasarım ve yerleşim dahil olmak üzere bir dokümantasyon standardı üzerinde birlikte karar verdik ve standart bir proje tanımladık. Daha sonra, başlangıçta kablolama olmadan ve sonra kablolama ile örnek bir kontrol kabini ürettik. Daha sonra bu numune müşteri tarafından kabul edildikten sonra gerçek tasarım çalışması başladı". Siemens, Stuttgart tesisinde elektrik tasarımı için ana araç olarak EPLAN Electric P8'i kullanıyor. Tasarımcı Sabine Graw: "P8 kullanarak çok sayıda projeyi tamamladık ve böylelikle proje yapılandırmasında bol miktarda deneyim kazandık".

Sonraki adım: 4 tesis için makro geliştirme

"Planlama öncesi planlama" iki aydan fazla sürdü. Ancak Jürgen Göhringer ve ekibi, bu zamanın iyi bir yatırım olarak kullanıldığı konusunda ikna olmuş durumda: "Yüksek düzeyde kullanılabilirlik sağlaması gereken oldukça karmaşık sistemlerle uğraşıyoruz. Hataların oluşmasına izin verilemez - planlama ve tasarım sırasında da". Gerçek elektrik tasarımının başlangıcı, bireysel sistemlerin ve bileşenlerinin sistematik olarak modülerleştirilmesini içeriyordu. Martin Fritz: "EPLAN Electric P8 kullanarak, tüm projeyi müşteri için özel olarak tanımladığımız makrolar halinde yapılandırdık". Amaç, otomatik küçük parça depolama sistemi için tüm kontrol teknolojisini olabildiğince az türevde (varyant) tasvir etmekti. Sonuç, proje üzerinde çalışan tüm tasarımcıların kullanması için bir "ana liste" oldu. Bu liste, teknik özellikleriyle birlikte, kullanılabilir bileşenlerin yetkili bir seçimini içerir. Sabine Graw: "Her sensör, her motor ve her ET200 çevre istasyonu için bir makro geliştirdik".

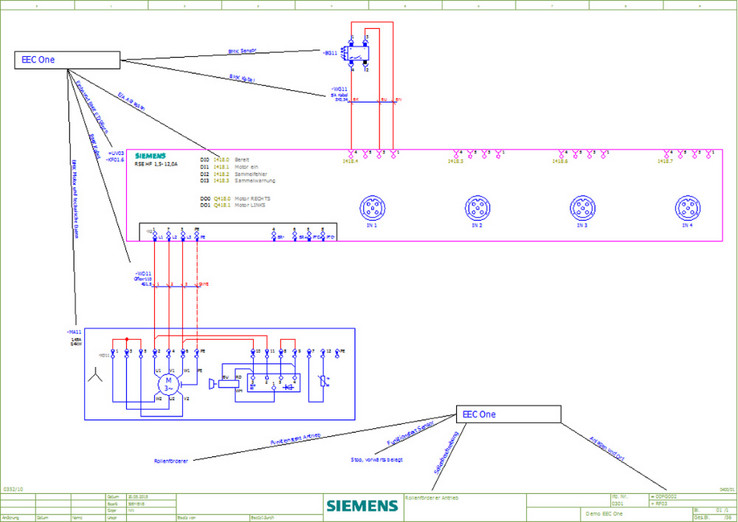

EEC One kullanarak otomatik şematik oluşturma

Makrolar ayrıca EEC One'da kopya listeleri olarak tasvir edilir. Bu yazılım, makroların seçilmesini ve bir Excel arayüzüne bağlanmasını sağlar. Bilgi, devre şemalarını otomatik olarak oluşturmak için yeterlidir - bu, işi önemli ölçüde basitleştirir, hata oranlarını en aza indirir ve hızlı, sanal olarak otomatik modifikasyonları mümkün kılar, örn. kablo çapları. Jürgen Göhringer: "EEC One, planlamayı standartlaştırmak için idealdir ve aynı zamanda süreci hızlandırır çünkü şemaları kopyalamak veya değiştirmek kolaydır". Ancak bu disiplin gerektiriyor: "EPLAN'da yeni bir ürün oluşturmayı sadece 2 kişinin yapmasına izin verilir. Bu tür bir kural, planlamayı standartlaştırmak için gerçekten önemlidir".

Lojistik zorluk: Bir proje için 10 elektrik tasarımcısı

10 kadar Siemens'te aynı anda otomatik küçük parça depolama sisteminin tasarımı üzerinde çalışıyordu - lojistik bir zorluk. 4 istasyonda bulunan 4 sistem zaman gecikmeli olarak planlanarak devreye alınmıştır. Bu, proje geliştirilirken süreçlerin optimize edilmesini sağladı. Tüm sistemler artık devrede ve sorunsuz çalışıyor. Bu şüphesiz geniş kapsamlı standardizasyon ve otomasyon sağlayan araçlar kullanarak planlamanın bir sonucudur.

Sonuç: standardizasyon zaman kazandırır

Sonuçlar göz önüne alındığında, sorumlu kişilerin proje hakkında olumlu olması şaşırtıcı değildir. Jürgen Göhringer: "İlk üç ayda kasıtlı olarak sıkı son tarihler belirledik ve standardizasyon için çok zaman harcadık. Ancak harcanan bu zaman elektrik tasarım sürecinde telafi edildi". Siemens yöneticileri için, "mühendislik otomasyonunun" mühendislere yaratıcılıklarını kullanmaları için zaman vermesi önemlidir: "EEC One kullanmak, yinelenen işlerden kaçınmamızı sağlar. Bu otomasyon olmasaydı daha fazla insan gücüne ihtiyacımız olacaktı. O zaman büyük projeler ihtiyaç gösterecek yüksek dereceli koordinasyon nedeniyle ancak yoğun bir stresle tamamlanabilecekti".